Гибкость производственного процесса и конструктивные взаимоотношения с заказчиками – условия успеха контрактного производителя

Т. Шлейнова УДК 004.3'1:658.51 | ВАК 05.27.06

Контрактное производство электроники ООО «ПСБ технологии» (далее – PCB technology) относится к типу, наиболее востребованному сегодня в России: это многономенклатурное производство при умеренных объемах серий изготавливаемой продукции. Основная специализация – сборка высоконадежных электронных устройств ответственного назначения для различных сфер деятельности: медицины, науки, энергетики, транспорта, а также изделий двойного назначения. При этом в компании реализуется гибкий подход к загрузке производственных мощностей, в соответствии с которым выполняются и заказы иного рода – например, на изготовление светодиодных панелей для световых шоу.

Помимо сборки, производство принимает заказы на различные работы и отдельные операции, такие как ремонт, частичный монтаж / демонтаж, реболлинг, рентгеновский контроль качества пайки компонентов BGA, изготовление трафаретов, формовка выводов корпусов различных типов и размеров, запрессовка разъемов по технологии press-fit, нанесение влагозащитных покрытий, механическая сборка печатных узлов в ячейки и модули.

Имеющаяся технологическая база позволяет изготавливать изделия самого высокого уровня сложности. Монтируются компоненты в корпусах BGA: от BGA-4 с шагом выводов 0,35 мм до крупных металлических корпусов BGA Xilinx 225, а также в корпусах CCGA, PGA, LGA; возможен монтаж по методам PoP и flipchip. Минимальный типоразмер устанавливаемых пассивных компонентов – 01005 (0,4 × 0,2 мм). В проектах заказчиков могут использоваться многослойные (до 32 слоев) платы с габарита ми до 440 × 400 мм, гибко-жесткие платы сложных форм.

Главное требование большинства наших заказчиков – качество продукта, за ним обычно следуют сроки монтажа. Всё меньше становится случаев, когда человеку, приходящему к контрактному производителю, безразлично, как будет собрано его изделие – вручную или на автоматической линии. Заказчики предпочитают именно автоматизированный монтаж, включающий оптическую инспекцию, рентгеновский контроль – сегодня почти все понимают значение стабильности технологических процессов и минимизации влияния человеческого фактора, которые может гарантировать только автоматика. И, конечно, для таких заказчиков важно, чтобы оборудование, на котором производятся операции с их изделием, было современным и обладало высокими техническими характеристиками.

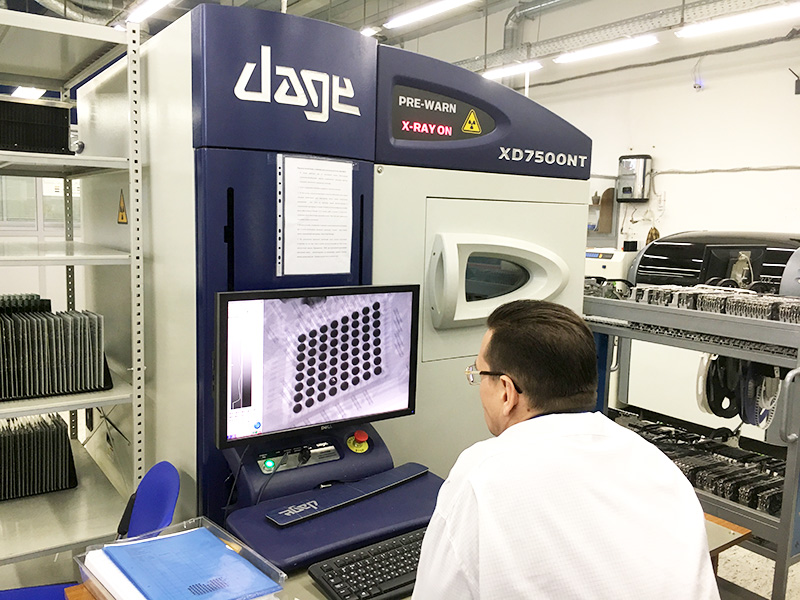

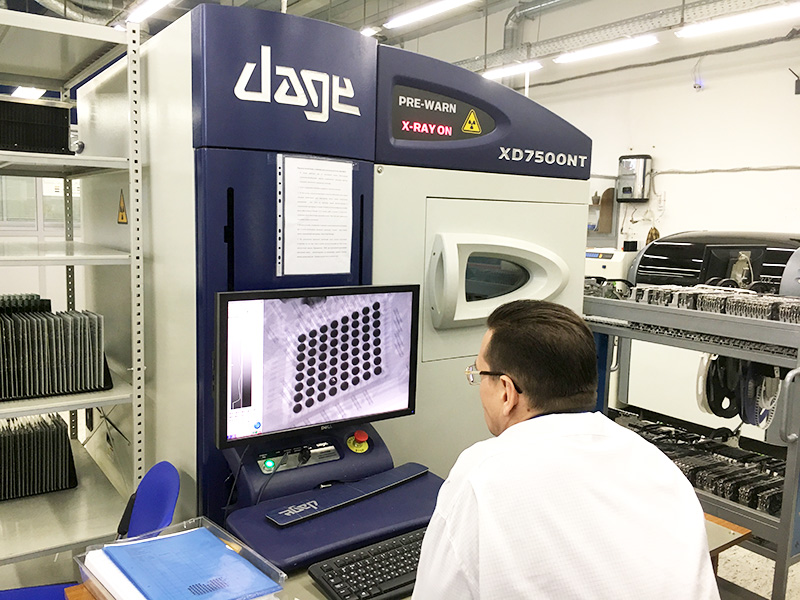

Однако оборудование само по себе проблему качества не решит – не менее важна организация производственного процесса. На производстве PCB technology создана многоступенчатая система обеспечения высокого качества продукции. Начинается всё с проверки комплектации и изучения входящей документации. После передачи заказа в работу сначала монтируется одна плата из партии, и на ней инженер технологической группы, сформировавший заказ, и технолог проверяют качество монтажа в соответствии с технологическим процессом, конструкторской документацией и стандартами качества. Если в составе печатного узла имеются компоненты со скрытыми паяными соединениями, они всегда проверяются на установке рентген-контроля. И далее, в ходе изготовления партии, проводятся проверки, периодичность и объем которых определяет инженер-технолог на основании своего опыта. Контролируются отдельные операции, как на этапе подготовки к запуску партии, так и в ходе монтажа. Проверяется правильность установки питателей в автомат установки компонентов. Контролируется качество нанесения паяльной пасты. Оборудование, которым располагает PCB technology, позволяет производить автоматический 2D-контроль нанесения.  Одна из автоматизированных линий сборочного производства PCB technology

Одна из автоматизированных линий сборочного производства PCB technology

После выхода из печи оплавления все печатные узлы проходят через АОИ. Результаты инспекции доступны по сети радиомонтажникам, у каждого из которых на рабочем месте установлена проверочная станция с программой «клиент – оператор»; монтажники исправляют выявленные инспекцией дефекты, а затем устанавливают выводные компоненты.

Особенный порядок применяется при сборке больших и сложных плат: сначала первая из них проходит весь цикл монтажа и полную инспекцию на установке АОИ, и лишь потом в работу запускается вся партия.

Окончательная проверка, как и на любом производстве, осуществляется отделом технического контроля.

Проверка качества пайки BGA на установке рентгеновского контроля

Проверка качества пайки BGA на установке рентгеновского контроля

На третьей позиции в иерархии приоритетов заказчика, после качества и сроков, стоит конструктивное взаимодействие с исполнителем заказа, быстрое и квалифицированное решение всех рабочих вопросов. Вопросы взаимодействия важны и для нас, и в первую очередь в плане соответствия проекта требованиям современного автоматизированного сборочного производства.

Примерно 10% приходящих к нам заказов требуют той или иной корректировки. Часто приходится сталкиваться с конструкциями, в которых не учтены требования по технологичности (DfA): платы без технологических полей, тяжелые компоненты и микросхемы в корпусах BGA расположены с двух сторон, хотя есть возможность перенести их на одну, и т. д. Строго говоря, BGA с двух сторон – это не приговор, такое изделие можно собрать. А вот когда в чертеже для монтажа одной стороны печатного узла указаны разные типы припоев, с разной температурой плавления, собирать такие изделия с помощью автоматического оборудования уже нельзя. Причина проста: нам без всяких доработок принесли проект, который раньше монтировался вручную…

В части комплектации обычное явление – передача компонентов в коротких обрезах лент или россыпью, что создает понятные трудности в процессе подготовки к запуску партии. Мы стараемся работать с заказчиками в этом направлении – предлагаем замену, сами закупаем комплектацию у проверенных поставщиков.

Затронув тему комплектации, нельзя не сказать о таком важном аспекте, как качество отечественной элементной базы. Обычно ее применение не является предметом обсуждения между заказчиком и исполнителем, так как оно определяется в первую очередь двойным назначением изделий и общим курсом на импортозамещение. Однако отечественные компоненты составляют не менее половины всей комплектации, и понятно, что многое в нашей работе зависит от качества их изготовления и его стабильности.

Сегодня эти параметры оставляют желать лучшего. Российские производители компонентов освоили упаковку в ленту-носитель, но она часто бывает плохого качества. И это не самая большая беда, хуже то, что зачастую сами компоненты имеют повреждения, не обеспечивают хорошей паяемости. В целом обеспечение устойчивого качества отечественной элементной базы пока остается проблемой.

Еще одна сторона технологичности – тестопригодность (DfT). Платы должны иметь контактные площадки, размеры которых достаточны для тестирования на установке с «летающими щупами». Кроме того, если применяется паяльная паста с безотмывочным флюсом, последний должен легко прокалываться щупами; материалы, применяемые на нашем производстве, обеспечивают выполнение этого требования.

Автоматическая оптическая инспекция

Автоматическая оптическая инспекция

В различных проблемных ситуациях мы предлагаем свои варианты. Иногда удается прийти к соглашению, если не удается – мы подстраиваемся под требования заказчика. Когда нет другого выхода, останавливаемся на компромиссе – договариваемся о частичной сборке изделия. Случай же, когда пришлось отказаться от работы, был только один: заказчик не принимал никаких отклонений, а мы понимали, что сделать так, как ему требуется, и при этом обеспечить заявленные критерии приемки просто невозможно.

Надо сказать, что положение понемногу меняется к лучшему. На изготовление поступают новые разработки, соответствующие современным требованиям и по конструкции изделия, и по применяемым материалам, и по форме представления конструкторской документации.

Стали появляться необычные изделия, с которыми интересно работать. Так, уже несколько лет у нас успешно выполняется качественно разработанный, технически сложный проект, потребовавший особенного подхода и в технологической реализации. На одной стороне платы установлены компоненты, чувствительные к температуре, и ее монтаж выполняется с использованием низкотемпературной припойной пасты, к тому же не содержащей свинца; другая сторона монтируется по стандартной свинцовой технологии. Первой монтируется сторона с более высокой температурой плавления, выполняются все последующие операции отмывки, проверки и, если нужно, исправления дефектов; затем производится монтаж второй стороны при более низкой температуре пайки.

Заказчик этого изделия начал работать с нами еще на этапе разработки, мы подстраивались друг под друга, отработали совместно все нюансы, включили все требования, в том числе предложенные нами материалы, в учтенную документацию и тогда уже поставили изделие в серийное производство.

Еще пример – заказ из области медицинской техники, в котором плата печатного узла имела форму очков. Не самое сложное изделие, и технология несложная, но над ней пришлось поработать.

Никакое добавление к сумме имеющегося опыта не бывает бесполезным. Сегодня рынок контрактного производства, на наш взгляд, не развивается, но в близком будущем, при условии последовательной реализации стратегии развития электронной отрасли, мы ожидаем его длительный рост.

Имея в виду и сегодняшние задачи, и предстоящее увеличение объема заказов, мы принимаем меры по расширению парка технологического оборудования, увеличению гибкости производства. Планируется организация третьей линии поверхностного монтажа, приобретен принтер компании DEK и установщик Samsung. Новый установщик оснащен опциями для захвата нестандартных крупногабаритных компонентов – раньше у нас такой возможности не было, монтировали их вручную. Он может работать как отдельно, так и в качестве дополнения к двум другим автоматам того же производителя – в одной программной среде и с единой базой компонентов. Для этого приобретен программный пакет T-OLP – качественно новый продукт, к важнейшим функциям которого относятся:

• удаленная передача программ в автоматы через сеть;

• автоматическое распределение подготовленных программ между автоматами в линии;

• контроль статуса автоматов, автообновление всех изменений параметров программ и компонентов в глобальной библиотеке и пр. при помощи компьютера, постоянно подключенного к автоматам в линии;

• внесение правок в программу вблизи линии.

Запуск новых установок и внедрение управляющих ими программ – не единственный способ повышения эффективности производства. Мы также ищем новые возможности использования уже имеющегося оборудования. Например, стали применять вакуумную сушку компонентов и печатных плат. Сушка в обычном сушильном шкафу занимает много времени, а применение вакуума вместе с нагревом значительно его сокращает. Такое использование вакуумной сушки – это в известной степени наше ноу-хау: оказалось, что в доступной документации очень мало нужной информации по режимам работы установки, и пришлось самим выстраивать, отлаживать этот процесс.

Наконец, есть еще путь повышения эффективности производства за счет его цифровизации, внедрения элементов «умной фабрики». Наш анализ показывает, что далеко не все решения в этой области подходят для многономенклатурного производства, по крайней мере, на том этапе, на котором находимся мы. Но есть и такие, которые полезны уже сейчас. Мы постоянно улучшаем свою ERP- систему, переводим в электронный вид документооборот, расширяем использование облачных сервисов. Установили адаптированный для нас вариант системы «Умная линия», разработанной компанией «Остек-СМТ», он позволяет в реальном времени отслеживать прохождение заказа через линию.

В целом наши новые приобретения и внедрения создают основу для наращивания объемов выпуска продукции и, что не менее важно, для максимального увеличения гибкости производства с возможностью быстрой перенастройки и построения оптимального процесса сборки как единичных сложных заказов, так и серийных изделий без снижения скорости их монтажа.

«

Аналитические статьи

»

Одна из автоматизированных линий сборочного производства PCB technology

Одна из автоматизированных линий сборочного производства PCB technology Проверка качества пайки BGA на установке рентгеновского контроля

Проверка качества пайки BGA на установке рентгеновского контроля Автоматическая оптическая инспекция

Автоматическая оптическая инспекция