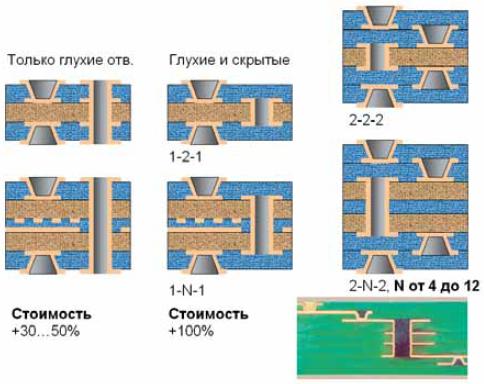

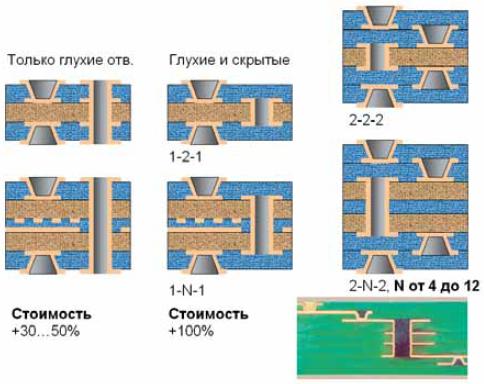

Варианты исполнения плат с глухими и скрытыми отверстиями

Рано или поздно любой инженер-разработчик многослойных печатных плат (МПП) сталкивается с необходимостью применения несквозных переходных отверстий. Это может быть связано с увеличением плотности монтажа, использованием BGA с маленьким шагом выводов, необходимостью иметь переходное отверстие в SMT-площадке, невозможностью организовать площадки для переходных отверстий на обратной стороне платы или с другими факторами. К сожалению, в промышленности нет единого стандарта на проектирование и выполнение таких отверстий. Как правило, все определяется технологическими возможностями конкретного производства МПП. Однако можно обобщить некоторые принципы, следование которым позволит инженеру спроектировать многослойную плату наиболее технологичным образом, так, чтобы ее можно было заказать практически на любом современном производстве.

Рано или поздно любой инженер-разработчик многослойных печатных плат (МПП) сталкивается с необходимостью применения несквозных переходных отверстий. Это может быть связано с увеличением плотности монтажа, использованием BGA с маленьким шагом выводов, необходимостью иметь переходное отверстие в SMT-площадке, невозможностью организовать площадки для переходных отверстий на обратной стороне платы или с другими факторами. К сожалению, в промышленности нет единого стандарта на проектирование и выполнение таких отверстий. Как правило, все определяется технологическими возможностями конкретного производства МПП. Однако можно обобщить некоторые принципы, следование которым позволит инженеру спроектировать многослойную плату наиболее технологичным образом, так, чтобы ее можно было заказать практически на любом современном производстве.

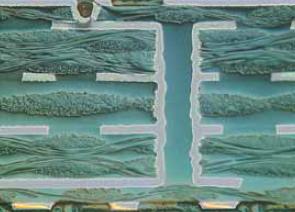

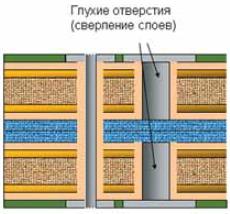

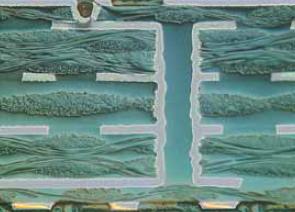

Рассмотрим поперечное сечение печатной платы («микрошлиф», или microsection) на рис. 1. Мы можем увидеть шесть слоев меди, причем второй, третий, четвертый и пятый соединены переходным отверстием, не выходящим на наружные слои. Кроме того, первый слой соединен со вторым при помощи микроотверстия. Это наиболее типичный вариант использования несквозных отверстий. Далее мы рассмотрим, какие бывают виды несквозных отверстий, методы их формирования и основные параметры.

Терминология

В мире сложилась определенная терминология обозначения видов несквозных отверстий. К сожалению, в русском языке один и тот же вид имеет несколько обозначений, и иногда они применяются некорректно или неоднозначно. Мы будем пользоваться следующей терминологией:

Blind via — «глухие» или «слепые». Имеются в виду отверстия, соединяющие наружный слой с одним или несколькими внутренними.

Buried via — «скрытые», «погребенные», «встроенные». Это переходные отверстия, не выходящие наружу и соединяющие между собой сигналы на внутренних слоях.

Micro-via, или uVia — «микроотверстия». Подразумеваются отверстия малого диаметра и малой глубины, выполненные лазером или сверлением с контролем глубины и соединяющие внешний слой с внутренними.

HDI (High Density Interconnection) — «соединения высокой плотности». Общее название класса МПП высокой плотности с глухими и скрытыми отверстиями.

Выбор конструкции МПП

Наше глубокое убеждение, основанное на многолетнем опыте проектирования и приема заказов МПП с глухими и скрытыми отверстиями, состоит в следующем: Выбор конструкции должен производиться в самом начале проектирования МПП, и перед началом проектирования эта конструкция должна быть согласована с заводом-изготовителем!

Нередко разработчик печатной платы закладывает структуру отверстий HDI исходя из собственных представлений, никак не связанных с возможностями конкретного производства, или же добавляет их «на ходу», исходя из потребностей уже «почти страссированного» проекта, в котором немножко не хватило места. Последствия могут быть самыми печальными, как для разработчика (в дальнейшем приходится переразводить плату под другие требования), так и для компании в целом (неизбежные потери времени и денег, связанные с поиском подходящего производителя и увеличением срока и стоимости заказа). Случается, что спроектированная вот так, необдуманно, конструкция МПП с HDI нереализуема в принципе, ни на одном из существующих в мире производств, или же стоимость реализации на порядок превышает бюджет проекта.

Рассмотрим, какие основные факторы следует принимать во внимание при начальном формировании конструкции печатной платы.

Факторы, связанные с выбором конструкции МПП

1. Размещение слоев МПП (питающие, земляные, сигнальные, теплоотводящие) — требования инженера-схемотехника, рекомендации от производителей сложных BGA-корпусов.

2. Расположение в слоях, а также параметры сигналов с контролируемым импедансом (по требованию схемотехника) и расчет волнового сопротивления.

3. Виды и размещение глухих и скрытых переходных отверстий - технологические возможности поставщика, типовые конструкции.

4. Выбор материалов (диэлектрические и медные слои, теплоотводящие слои) — требования схемотехника и возможности поставщика ПП.

Таким образом, при формировании конструкции печатной платы задача инженераконструктора — оптимальным образом совместить требования от разработчика схемы с возможностями производителя плат.

Не будем подробно останавливаться на выборе материалов и толщины слоев — это тема отдельной статьи. Наша задача — понять, как выбрать конструкцию платы, пригодную для производства. Для этого рассмотрим основные методы формирования несквозных переходных отверстий.

Формирование скрытых отверстий

Методы формирования скрытых отверстий на внутреннем ядре (или на «частичном пакете») схожи по технологии с тем, как выполняются сквозные металлизированные отверстия. При проектировании МПП следует учитывать, что при металлизации таких отверстий на медной поверхности соответствующих слоев платы (например, слой 2 и 5 на рис. 1) происходит осаждение меди, дополнительно от 25 до 45 мкм. Поэтому при расчете, например, минимально допустимой ширины проводников в таких слоях их толщину надо брать с учетом металлизации.

Таким образом, для варианта, представленного на рис. 1, сначала прессуется пакет из слоев 2–5, например:

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, несколько слоев;

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм.

В этом пакете, как в готовой плате, сверлятся и металлизируются сквозные отверстия. Затем они заполняются смолой, и пакет прессуется в составе печатной платы:

––––––– фольга 18 мкм + металлизация, итого 45–55 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

====== ядро FR4 0,36 мм, фольга 35 мкм + металлизация;

~~~~~~ препрег, несколько слоев;

====== ядро FR4 0,36 мм, фольга 35 мкм + металлизация;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 18 мкм + металлизация.

Так как происходит два этапа прессования и металлизации отверстий, стоимость изделия увеличивается примерно в полтора–два раза.

Пример из реальной практики

Неопытный разработчик прислал проект МПП 6 со скрытыми отверстиями между слоями: 2–3, 2–4, 2–5, 3–4, 3–5, 4–5. Разработчик обосновывает такой набор скрытых отверстий упрощением и ускорением автоматической трассировки платы, так как готовые платы ему нужно получить срочно.

Результат:

Такой проект очень сложен в реализации. Невозможно разбить комбинации слоев на частичные пакеты, так как номера слоев в них пересекаются. В итоге разработчик потерял несколько недель на поиск производителя и был вынужден переразводить плату вручную, изменив структуру на следующую: 2–3, 2–5, 4–5. Для реализации такой конструкции выполняются металлизированные отверстия в ядре 2–3 и ядре 4–5, затем прессуется пакет 2–5 и выполняется металлизация отверстий в нем. Дальнейший анализ показал, что плату можно было страссировать, обойдясь только скрытыми отверстиями 2–5 и микроотверстиями 1–2 и 5–6.

Методы формирования микроотверстий

Один из популярных видов несквозных отверстий - так называемые микроотверстия.

Один из популярных видов несквозных отверстий - так называемые микроотверстия.

Они формируются на уже спрессованном пакете МПП путем лазерного сверления или механическим сверлением с контролем глубины. Затем эти отверстия металлизируются одновременно с металлизацией сквозных отверстий и проводников на поверхности платы.

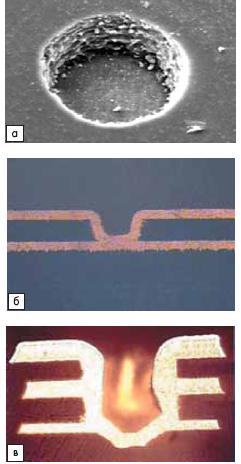

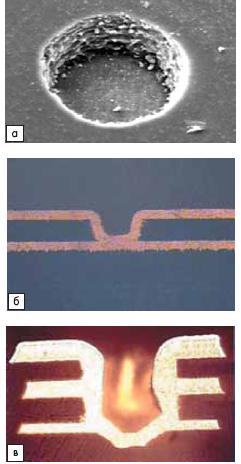

На рис. 2 приведены фотографии микроотверстий, сформированных различными методами. Общее свойство микроотверстий - их глубина не должна превышать диаметр, в противном случае невозможно обеспечить качественную металлизацию стенок.

Материалы внешних слоев для микроотверстий

Как известно, наиболее популярная структура слоев МПП подразумевает выполнение наружных слоев из фольги со слоями препрега (смолистых прокладок). В том случае, если требуется выполнение микроотверстий, также используется эта структура, и микроотверстие выполняется в слое препрега. Кроме того, часто в качестве наружного слоя применяется специальный материал — RCC (resin coated copper, «фольга со смолистым слоем»). RCC — это материал, созданный специально для плат с микроотверстиями, его отличие от обычных материалов в том, что в нем отсутствуют нити стекловолокна. Это делает стенки микроотверстий более качественными.

Пример

Типичная ошибка инженеров-конструкторов — применение микроотверстий с глубиной, превышающей их диаметр.

Предположим, что мы проектируем МПП, количество слоев — 6, общая толщина — 1,6 мм, толщина диэлектрика между слоями 1–2 задана как 0,2 мм (исходя из соображений обеспечения импеданса 50 Ом для линий шириной 0,35 мм на слое Top относительно земляного слоя Int1).

Структура МПП может быть следующей:

––––––– фольга 18 мкм + металлизация, итого 45–55 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, несколько слоев;

====== ядро FR4 0,36 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 18 мкм + металлизация.

Предположим, мы решили, что для удобства трассировки нам нужны микроотверстия с 1-го на 2-й слой (GND) и с 1-го на 3-й слой (сигнальный). Будет ошибкой делать эти микроотверстия с одинаковым диаметром, например, 0,2 мм с площадкой 0,5 мм. Однако такие некорректные проекты — не редкость в нашей практике. К сожалению, они нереализуемы и нуждаются в переделке.

В самом деле, мы видим, что первый вид микроотверстий должен быть выполнен на глубину 0,2 мм, а второй вид — на глубину 0,2 + 0,035 + 0,36, итого 0,6 мм. Таким образом, исходя из условия «1:1», диаметр для первого вида микроотверстий составит 0,2 мм, с площадкой 0,5–0,6 мм, а диаметр для второго вида — не менее чем 0,6 мм, с площадкой 1 мм. Такой довольно большой размер площадки может свести на нет все преимущества от применения микроотверстий.

Заметим, что (с нашей точки зрения) не очень технологично выполнять микроотверстия в ядре FR4. Можно использовать другую структуру, с последовательным наращиванием слоев препрега и фольги, например:

––––––– фольга 18 мкм + металлизация;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 35 мкм;

~~~~~~ препрег, общая толщина 0,1 мм;

====== ядро FR4 0,8 мм, фольга с двух сторон 35 мкм;

~~~~~~ препрег, общая толщина 0,1 мм;

––––––– фольга 35 мкм;

~~~~~~ препрег, несколько слоев, общая толщина 0,2 мм;

––––––– фольга 18 мкм + металлизация.

В этом случае диаметр отверстия между слоями 1–3 может составлять всего 0.34 мм, с площадкой 0,65–0,75 мм, что существенно упростит трассировку МПП.

Разумеется, мы рассмотрели некий гипотетический пример, но он отражает общую схему рассуждений при выборе конструкции печатной платы.

Параметры микроотверстий

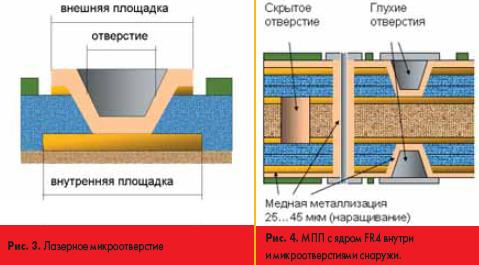

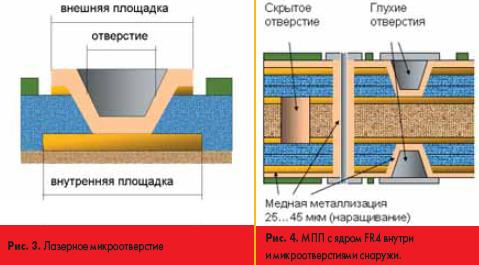

На рис. 3 и в таблице показаны минимально допустимые параметры лазерных микроотверстий. Мы рекомендуем при разработке конструкции МПП запросить подобную таблицу у поставщика печатных плат.

На рис. 3 и в таблице показаны минимально допустимые параметры лазерных микроотверстий. Мы рекомендуем при разработке конструкции МПП запросить подобную таблицу у поставщика печатных плат.

Типовые конструкции МПП 4

Давайте посмотрим, какие могут быть основные варианты конструкции ПП. На рис. 4 показан вариант с ядром внутри и микроотверстиями снаружи.

Таблица. Параметры лазерных микроотверстий

Тип материала

и толщина

±30% |

Отверстие,

мкм |

Внешняя площадка,

мкм |

Внутренняя площадка,

мкм |

| 1 x RCC 60 мкм |

100 |

300 |

330 |

| 1 x 106 p/p 50 мкм |

100 |

300 |

330 |

| и минимум |

90 |

250 |

300 |

| 1 x 1080 p/p 65 мкм |

120 |

330 |

380 |

| и минимум |

100 |

300 |

350 |

| 2 x 106 p/p 100 мкм |

150 |

360 |

400 |

Материал внешнего слоя, варианты:

1. Материал RCC толщиной 60 мкм, отверстие 90 мкм.

2. Препрег «106» толщиной 45 мкм, отверстие 90 мкм.

3. Препрег «1080» толщиной 65 мкм, отверстие 100 мкм.

4. Препрег 2 х "106", толщина 100 мкм, отверстие 150 мкм.

Тип материала

Может быть использован материал типа FR4, FR4 без галогена, FR4 High Tg (высокотемпературный), FR4 Low CTE (высоковольтный). Однако не может быть использован СВЧ-материал типа Ro4003 и др.

Мы рекомендуем закладывать в стоимость МПП с HDI-структурами высокотемпературный материал типа FR4 High Tg. Он менее подвержен деградации при термоударе, возникающем при нанесении покрытия HAL, а также при монтаже компонентов. Таким образом, применение High Tg материала повышает надежность и долговечность МПП с глухими и скрытыми отверстиями.

Скрытое отверстие

Обратите внимание, что в приведенной выше структуре во внутренних слоях выполнено «скрытое» отверстие со слоя 2 на слой 3. Технология исполнения таких отверстий, как мы видели ранее, схожа с технологий изготовления обычных сквозных металлизированных отверстий, с последующим заполнением смолой и прессованием в составе пакета МПП. Заметим, что выполнение микроотверстий непосредственно над «скрытым» отверстием невозможно, так как в этом месте во внутреннем слое находится не сплошная площадка, а медное кольцо с отверстием в центре.

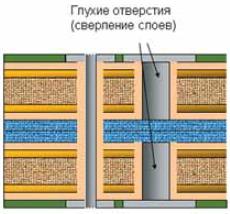

На рис. 5 показана другая структура - в этом случае внешние слои выполнены из «ядер» FR4, склеенных слоями препрега.

На рис. 5 показана другая структура - в этом случае внешние слои выполнены из «ядер» FR4, склеенных слоями препрега.

Способ изготовления такой структуры: сначала выполняется сквозная сверловка и металлизация отверстий отдельно в каждом из ядер, затем формируется рисунок проводников на внутренних поверхностях ядер и производится прессование пакета МПП. С точки зрения производства такая последовательность операций является менее технологичной, так как требует выполнения дополнительных этапов металлизации отверстий. Однако при отсутствии оборудования для сверления микроотверстий это единственно возможный вариант.

Заметим, что в данной структуре, в отличие от предыдущей, в слоях с глухими отверстиями возможно применение СВЧ-материала.

На основании приведенных выше 4-слойных структур можно строить комбинации с большей слойностью, однако не следует злоупотреблять сложностью и многообразием видов глухих и скрытых отверстий. Опыт показывает, что при выборе между добавлением в проект еще одного вида несквозных отверстий и добавлением еще одной пары слоев правильнее будет добавить пару слоев. В частности, для микросхем BGA с шагом 1 мм и даже 0,8 мм нет необходимости в применении несквозных отверстий. Для BGA с шагом 0,65 мм и 0,5 мм без несквозных отверстий, пожалуй, не обойтись. В любом случае, конструкция МПП должна быть спроектирована с учетом того, как именно она будет реализована в производстве.

Пример из практики

Один из наших заказчиков прислал проект МПП 12 слоев со структурой глухих отверстий 1–2, 1–4, 1–6, 12–11, 12–9, 12–7. Предполагается, что она реализуется в три этапа прессования, путем металлизации частичных пакетов 1–2 и 12–11, затем 1–4 и 12–9, потом 1–6 и 12–7. После этого выполняется последнее прессование и металлизация сквозных отверстий. Однако заметим два слабых места такой конструкции:

Один из наших заказчиков прислал проект МПП 12 слоев со структурой глухих отверстий 1–2, 1–4, 1–6, 12–11, 12–9, 12–7. Предполагается, что она реализуется в три этапа прессования, путем металлизации частичных пакетов 1–2 и 12–11, затем 1–4 и 12–9, потом 1–6 и 12–7. После этого выполняется последнее прессование и металлизация сквозных отверстий. Однако заметим два слабых места такой конструкции:

А) На каждом этапе металлизации на проводниках на слое Top формируется дополнительный медный слой от 25 до 40 мкм. Таким образом, после четвертого цикла к толщине фольги добавится от 100 до 160 мкм меди, что делает невозможным обеспечение проводников и зазоров шириной менее чем 0,4 мм. Имеется специальный метод, позволяющий частично снять этот дополнительный слой меди, однако это не вполне технологичная операция, снижающая выход годных и повышающая стоимость плат.

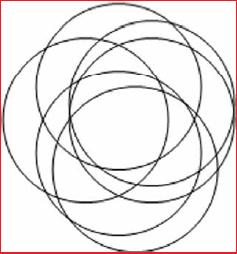

Б) Кроме того, мы выполняем три итерации прессования. На каждой из них взаимное смещение слоев может достичь 0,05–0,075 мм, в результате чего после трех прессований мы получаем пакет, в котором все проводниковые слои могут быть смещены в произвольных направлениях на величину до 0,15–0,2 мм. Если мы просветим такую плату рентгеном в месте расположения площадок переходного отверстия, то увидим так называемую «ромашку» (рис. 6) — рассовмещенные площадки в слоях. Чтобы учесть такое смещение, надо предусматривать в проекте гарантийный поясок не менее 0,25 мм. Это означает, что для переходных отверстий 0,2мм применяются площадки не менее чем 0,7 мм.

Типовые конструкции многослойных плат HDI

На рис. 7 приведены примеры типовых конструкций МПП, в порядке увеличения сложности. Мы рекомендуем придерживаться этих структур, это позволит вам без особых проблем разместить заказ на изготовление МПП. Коэффициент увеличения стоимости показан на рисунке для различных структур условно, в среднем он составляет от 50% до 200% от стоимости заказа, в зависимости от его сложности и объема. Заметим, что применение глухих отверстий иногда может привести к удешевлению проекта в целом, за счет экономии на общем количестве слоев, лучшей трассируемости, уменьшения размера печатной платы, а также возможности применить компоненты с более мелким шагом. Однако в каждом конкретном случае решение об их применении следует принимать индивидуально и обоснованно.

Приведены только основные, наиболее технологичные и наименее дорогостоящие варианты выполнения несквозных отверстий и их комбинаций. Разумеется, есть множество более сложных технологий, позволяющих, например, разместить микроотверстие непосредственно над скрытым отверстием или сделать «стек» из нескольких микроотверстий, или заполнить микроотверстие медью для формирования ровной площадки. Но это, пожалуй, тема для отдельной большой публикации.

Рекомендации

Мы настоятельно советуем: не усложняйте конструкцию печатной платы и обеспечивайте полностью симметричную структуру слоев и отверстий. Если не обойтись без более сложной структуры отверстий, обязательно обратитесь к поставщику печатных плат перед началом проектирования. В частности, инженеры компании PCB technology могут проконсультировать вас по вопросам проектирования таких печатных плат и дать примеры реализации и оформления подобных проектов.

Рано или поздно любой инженер-разработчик многослойных печатных плат (МПП) сталкивается с необходимостью применения несквозных переходных отверстий. Это может быть связано с увеличением плотности монтажа, использованием BGA с маленьким шагом выводов, необходимостью иметь переходное отверстие в SMT-площадке, невозможностью организовать площадки для переходных отверстий на обратной стороне платы или с другими факторами. К сожалению, в промышленности нет единого стандарта на проектирование и выполнение таких отверстий. Как правило, все определяется технологическими возможностями конкретного производства МПП. Однако можно обобщить некоторые принципы, следование которым позволит инженеру спроектировать многослойную плату наиболее технологичным образом, так, чтобы ее можно было заказать практически на любом современном производстве.

Рано или поздно любой инженер-разработчик многослойных печатных плат (МПП) сталкивается с необходимостью применения несквозных переходных отверстий. Это может быть связано с увеличением плотности монтажа, использованием BGA с маленьким шагом выводов, необходимостью иметь переходное отверстие в SMT-площадке, невозможностью организовать площадки для переходных отверстий на обратной стороне платы или с другими факторами. К сожалению, в промышленности нет единого стандарта на проектирование и выполнение таких отверстий. Как правило, все определяется технологическими возможностями конкретного производства МПП. Однако можно обобщить некоторые принципы, следование которым позволит инженеру спроектировать многослойную плату наиболее технологичным образом, так, чтобы ее можно было заказать практически на любом современном производстве. Один из популярных видов несквозных отверстий - так называемые микроотверстия.

Один из популярных видов несквозных отверстий - так называемые микроотверстия. На рис. 3 и в таблице показаны минимально допустимые параметры лазерных микроотверстий. Мы рекомендуем при разработке конструкции МПП запросить подобную таблицу у поставщика печатных плат.

На рис. 3 и в таблице показаны минимально допустимые параметры лазерных микроотверстий. Мы рекомендуем при разработке конструкции МПП запросить подобную таблицу у поставщика печатных плат. На рис. 5 показана другая структура - в этом случае внешние слои выполнены из «ядер» FR4, склеенных слоями препрега.

На рис. 5 показана другая структура - в этом случае внешние слои выполнены из «ядер» FR4, склеенных слоями препрега. Один из наших заказчиков прислал проект МПП 12 слоев со структурой глухих отверстий 1–2, 1–4, 1–6, 12–11, 12–9, 12–7. Предполагается, что она реализуется в три этапа прессования, путем металлизации частичных пакетов 1–2 и 12–11, затем 1–4 и 12–9, потом 1–6 и 12–7. После этого выполняется последнее прессование и металлизация сквозных отверстий. Однако заметим два слабых места такой конструкции:

Один из наших заказчиков прислал проект МПП 12 слоев со структурой глухих отверстий 1–2, 1–4, 1–6, 12–11, 12–9, 12–7. Предполагается, что она реализуется в три этапа прессования, путем металлизации частичных пакетов 1–2 и 12–11, затем 1–4 и 12–9, потом 1–6 и 12–7. После этого выполняется последнее прессование и металлизация сквозных отверстий. Однако заметим два слабых места такой конструкции: