Усложненные структуры МПП с глухими и скрытыми отверстиями

В предыдущей статье мы рассмотрели типовые варианты исполнения глухих и скрытых отверстий на многослойной плате. Применение таких отверстий позволяет выполнить разводку довольно насыщенных печатных плат. Однако встречаются ситуации, когда этого недостаточно — например, для МПП малого размера с крайне высокой плотностью SMT-компонентов на обеих сторонах платы или при использовании микросхем BGA c шагом 0,8, 0,65, 0,5 мм и менее.

В таком случае каждый завод предлагает свои способы повышения плотности разводки. Опишем наиболее часто встречающиеся варианты усложненных глухих и скрытых переходных отверстий. Следует иметь в виду, что возможность применения того или иного вида переходов, и вообще структуру многослойной платы, надо согласовывать с выбранным вами изготовителем перед началом проектирования.

Типовые микроотверстия - основные проблемы

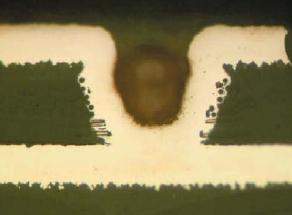

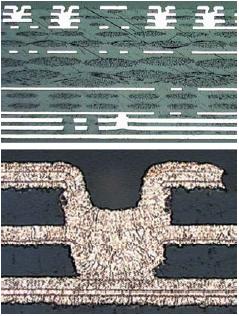

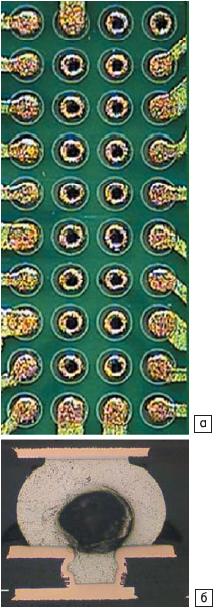

Давайте вспомним основные свойства типовых лазерных микроотверстий (рис. 1).

Давайте вспомним основные свойства типовых лазерных микроотверстий (рис. 1).

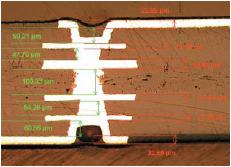

Для большинства производителей максимальная толщина диэлектрика для выполнения микроотверстий составляет 100 мкм, иногда возможно 150 мкм, и у некоторых поставщиков — до 200 мкм. Диэлектрик, в котором выполняется микроотверстие, должен быть пригоден для лазерного сверления. При этом соотношение глубины отверстия и его диаметра не может быть больше чем 1:1, а если отверстие глубже, невозможно надежно выполнить металлизацию его стенок и основания. Напомним также, что нельзя располагать такие микроотверстия «одно над другим» — обязательно требуется ровная металлическая базовая площадка во внутреннем слое.

Таблица. Типовые параметры микроотверстий

| Параметр |

Оптимальное значение |

Минимальное значение |

| Диаметр лазерного сверления, мкм |

100 |

80 |

| Диаметр выемки, мкм |

50 |

40 |

| Внешняя площадка, мкм |

350 |

250 |

| Внутренняя площадка, мкм |

350 |

300 |

| Толщина диэлектрика, мкм |

65–100 |

50 |

Типовые размеры микроотверстий сведены в таблицу.

Металлизация поверхности микроотверстия

Металлизация поверхности микроотверстия

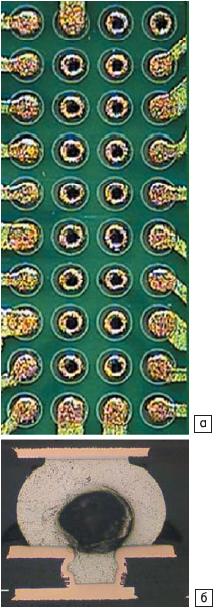

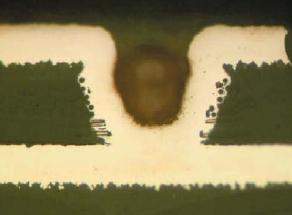

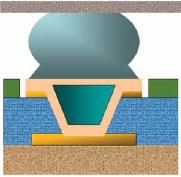

В типовом варианте исполнения переходных микроотверстий в центре этих переходов образуется небольшая выемка. Для лазерных отверстий диаметром 100 мкм диаметр выемки после металлизации составит около 50 мкм при такой же глубине. В том случае, если разработчик размещает такой микро-переход непосредственно в центре площадки BGA (для экономии места или при разводке BGA с шагом 0,5 мм), наличие этой выемки может привести к образованию пустот недопустимо большого размера в шариках микросхемы BGA после пайки (рис. 2). Это существенно снижает надежность пайки шариков BGA.

В типовом варианте исполнения переходных микроотверстий в центре этих переходов образуется небольшая выемка. Для лазерных отверстий диаметром 100 мкм диаметр выемки после металлизации составит около 50 мкм при такой же глубине. В том случае, если разработчик размещает такой микро-переход непосредственно в центре площадки BGA (для экономии места или при разводке BGA с шагом 0,5 мм), наличие этой выемки может привести к образованию пустот недопустимо большого размера в шариках микросхемы BGA после пайки (рис. 2). Это существенно снижает надежность пайки шариков BGA.

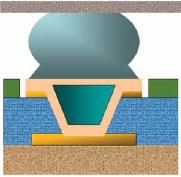

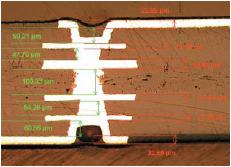

Во избежание появления таких дефектов рекомендуется использовать микропереходы с заполнением смолой и покрытием медью (рис. 3).

Во избежание появления таких дефектов рекомендуется использовать микропереходы с заполнением смолой и покрытием медью (рис. 3).

Другой вариант выполнения таких микроотверстий — с заполнением медью — представлен на рис. 4.

В обоих случаях ровная площадка позволяет припаять BGA-компонент без каких-либо осложнений.

«Стеки» микроотверстий

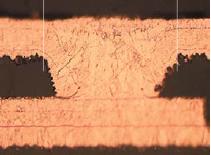

Заметим, что описанные микроотверстия с заполнением имеют ровную металлическую поверхность. Если расположить их во внутренних слоях, можно прямо над ними также выполнять микроотверстия без смещения, формируя «стек» переходов (рис. 5).

Заметим, что описанные микроотверстия с заполнением имеют ровную металлическую поверхность. Если расположить их во внутренних слоях, можно прямо над ними также выполнять микроотверстия без смещения, формируя «стек» переходов (рис. 5).

Такие «двойные» и «тройные» соединения позволяют выполнять более плотную разводку ПП, однако требуют предварительного согласования параметров проектируемой платы с конкретным заводом-производителем. В особенности это важно, если в дальнейшем планируется переход от единичных образцов к средним и крупным сериям.

Многоярусные микроотверстия

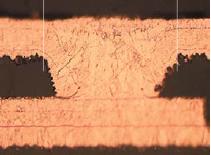

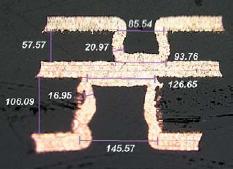

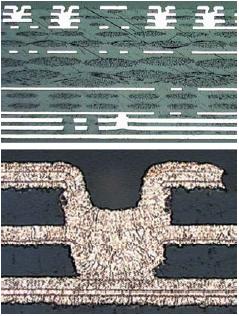

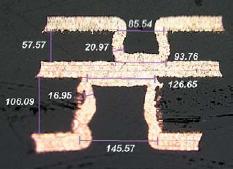

Еще один интересный способ формирования микроотверстий друг над другом — это сверление в «ядре». На рис. 6 показано ядро FR4 (толщина слоя — 106,09 мкм), спрессованное с препрегом (толщина его слоя — 57,57 мкм). В ядре выжжено отверстие диаметром 145 мкм, а в препреге, прямо над первым с обратной стороны — второе отверстие диаметром 85 мкм.

В дальнейшем эта трехслойная конструкция используется как составная часть пакета МПП.

В дальнейшем эта трехслойная конструкция используется как составная часть пакета МПП.

Развивая эту технологию, можно применять такие «двухъярусные» отверстия с заполнением медью и создавать на их основе многоярусные переходы из слоя в слой, с возможностью построения структуры соединения слоев «каждый с каждым» в любом сочетании (рис. 7).

Развивая эту технологию, можно применять такие «двухъярусные» отверстия с заполнением медью и создавать на их основе многоярусные переходы из слоя в слой, с возможностью построения структуры соединения слоев «каждый с каждым» в любом сочетании (рис. 7).

Заключение

По всей видимости, приведенные технологии выполнения микроотверстий будут использоваться все шире и вскоре станут доступны для применения как в серийных заказах, так и в заказах прототипов и мелких серий. Но на данный момент не многие производители в мире обладают подобными технологиями, и каждый такой завод имеет собственный свод технологических параметров, ограничений и ценовых характеристик. Поэтому перед началом проектирования сложных многослойных печатных плат, в которых планируется использовать эти отверстия, следует не только найти поставщика, предлагающего такие технологии, но и:

1. Согласовать допустимую структуру слоев и варианты выполнения отверстий.

2. Согласовать диаметры отверстий, диаметры площадок под эти отверстия во всех слоях, толщину меди и диэлектрика всех слоев.

3. Согласовать способ отображения каждого из этих видов отверстий в чертежах, гербер-файлах и бланке описания заказа.

4. Согласовать минимально приемлемый объем заказа (прототипы) и максимально возможный объем заказа (серии).

5. Согласовать, хотя бы предварительно, стоимость вашего заказа — применение таких технологий может повысить его в несколько раз.

По своему опыту мы знаем, что все более часто возникают ситуации, когда без подобных структур не обойтись. Минимизация размеров платы, крайне плотная двусторонняя расстановка компонентов, применение BGA с мелким шагом — вот только некоторые из факторов, которые требуют от разработчика печатной платы поиска новых путей усложнения внутренней структуры МПП. Некоторые из наших заказчиков уже столкнулись с подобными проблемами и успешно используют те или иные виды вышеописанных микроотверстий. При возникновении вопросов или необходимости получить рекомендацию по проектированию МПП предлагаем читателям обращаться к автору статьи по адресу akulin@pcbtech.ru - мы будем рады поместить ваши вопросы и ответы на них в следующих выпусках нашего раздела, посвященного проектированию печатных плат.

«

Технические обзоры

»

Давайте вспомним основные свойства типовых лазерных микроотверстий (рис. 1).

Давайте вспомним основные свойства типовых лазерных микроотверстий (рис. 1).

В типовом варианте исполнения переходных микроотверстий в центре этих переходов образуется небольшая выемка. Для лазерных отверстий диаметром 100 мкм диаметр выемки после металлизации составит около 50 мкм при такой же глубине. В том случае, если разработчик размещает такой микро-переход непосредственно в центре площадки BGA (для экономии места или при разводке BGA с шагом 0,5 мм), наличие этой выемки может привести к образованию пустот недопустимо большого размера в шариках микросхемы BGA после пайки (рис. 2). Это существенно снижает надежность пайки шариков BGA.

В типовом варианте исполнения переходных микроотверстий в центре этих переходов образуется небольшая выемка. Для лазерных отверстий диаметром 100 мкм диаметр выемки после металлизации составит около 50 мкм при такой же глубине. В том случае, если разработчик размещает такой микро-переход непосредственно в центре площадки BGA (для экономии места или при разводке BGA с шагом 0,5 мм), наличие этой выемки может привести к образованию пустот недопустимо большого размера в шариках микросхемы BGA после пайки (рис. 2). Это существенно снижает надежность пайки шариков BGA. Во избежание появления таких дефектов рекомендуется использовать микропереходы с заполнением смолой и покрытием медью (рис. 3).

Во избежание появления таких дефектов рекомендуется использовать микропереходы с заполнением смолой и покрытием медью (рис. 3). Заметим, что описанные микроотверстия с заполнением имеют ровную металлическую поверхность. Если расположить их во внутренних слоях, можно прямо над ними также выполнять микроотверстия без смещения, формируя «стек» переходов (рис. 5).

Заметим, что описанные микроотверстия с заполнением имеют ровную металлическую поверхность. Если расположить их во внутренних слоях, можно прямо над ними также выполнять микроотверстия без смещения, формируя «стек» переходов (рис. 5). В дальнейшем эта трехслойная конструкция используется как составная часть пакета МПП.

В дальнейшем эта трехслойная конструкция используется как составная часть пакета МПП. Развивая эту технологию, можно применять такие «двухъярусные» отверстия с заполнением медью и создавать на их основе многоярусные переходы из слоя в слой, с возможностью построения структуры соединения слоев «каждый с каждым» в любом сочетании (рис. 7).

Развивая эту технологию, можно применять такие «двухъярусные» отверстия с заполнением медью и создавать на их основе многоярусные переходы из слоя в слой, с возможностью построения структуры соединения слоев «каждый с каждым» в любом сочетании (рис. 7).